1: مكافحة البلى: كيف مضخة الملاط يعالج التصميم التآكل الشديد في بيئات التعدين

1.1: يحمل تدفق الملاط جزيئات كاشطة تسريع ارتداء المضخة

في عمليات التعدين ، يكون الملاط مزيجًا من الماء ، وشظايا الخام ، والكواشف الكيميائية التي يمكن أن ترتدي معدات الضخ بشدة. عادةً ما تكون الجسيمات الصلبة في الملاط صعبة ومبتكرة ، وتفاعلها المستمر مع المضخة الداخلية يؤدي إلى تدهور السطح المتسارع. غالبًا ما تفشل المضخات التقليدية في ظل هذه الظروف القاسية ، مما يؤدي إلى تعطل الوقت والإصلاحات المكلفة وتقليل الإنتاجية.

1.2: المواد عالية الأداء تعزز مقاومة التآكل وتمديد عمر الخدمة

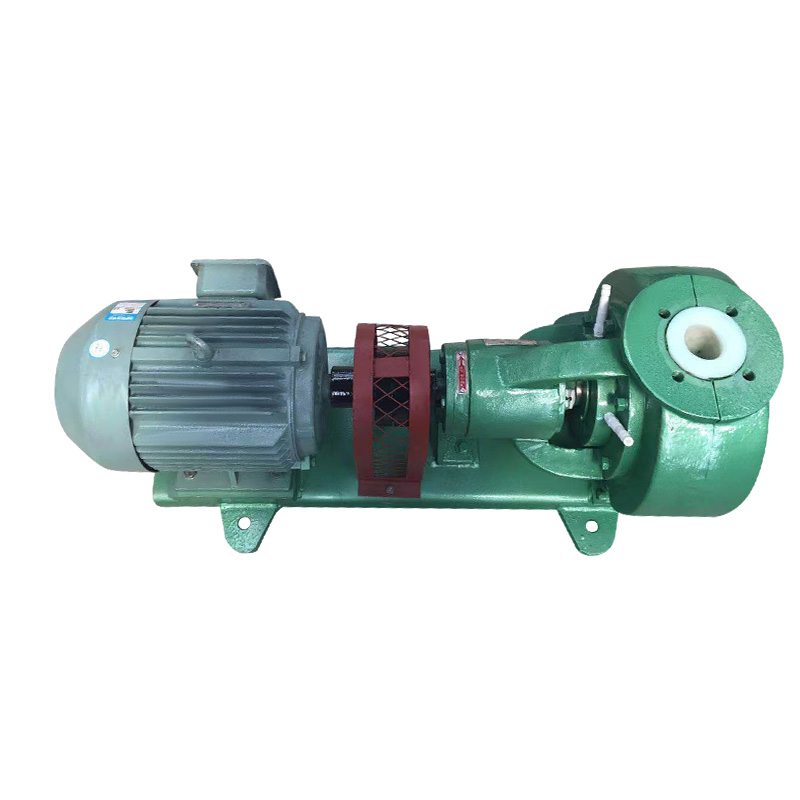

لمعالجة هذه المشكلة ، يتم تصنيع مضخات الملاط باستخدام مواد متينة للغاية مثل الصلب الصلب ، والحديد الزهر عالي الخمر ، والبطانات المطاطية الاصطناعية. تم تصميم هذه المكونات لتحمل التأثير المطول للجزيئات الكاشطة دون تآكل سريع. هذا اختيار المواد يمتد بشكل كبير عمر المعدات ويقلل من الحاجة إلى صيانة أو استبدال متكرر.

1.3: الحماية المستهدفة للمكونات الرئيسية تمنع الفشل التشغيلي

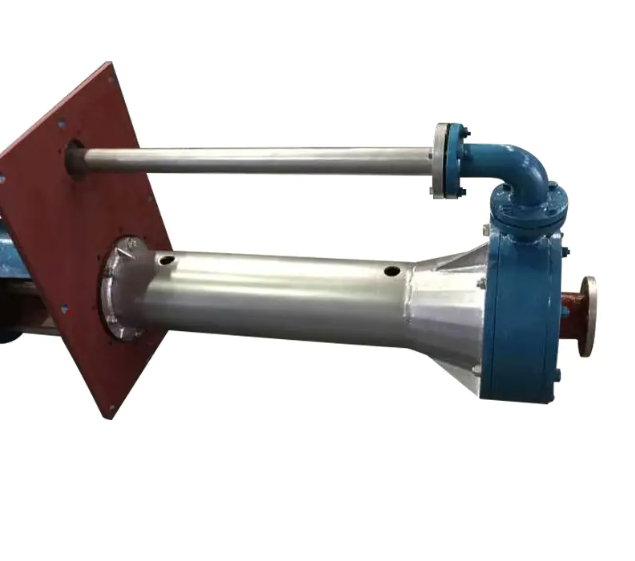

يتم إيلاء اهتمام خاص للمضخة '' S الأكثر عرضة للأجزاء ، وخاصة المكره ، التي تواجه اتصال مباشر وثابت مع جزيئات الملاط. باستخدام سبائك مركبة أو عالية الكروم ، يحافظ المكره على السلامة الهيكلية تحت الضغط. بالإضافة إلى ذلك ، تحمي الخطوط الداخلية غلاف المضخة وتقليل التعرض للمعادن ، مما يضمن أن يظل النظام عمليًا وموثوقًا حتى أثناء التحميل العالي ، والدورات المستمرة.

2: مقاومة التآكل: مضخات ملاط تم تصميمها للتعرض الكيميائي القاسي في التعدين

2.1: التركيب الكيميائي للملاط يطرح مخاطر تآكل شديدة

الضيق دون '' ر فقط ارتداء المضخات جسديا - غالبًا ما تحتوي على عوامل تآكل مثل الأحماض والقلويات والكواشف الكيميائية الأخرى. يمكن أن تتفاعل هذه المواد مع الأسطح المعدنية للمضخات ، مما يسبب التثبيت والصدأ والتدهور الهيكلي الذي يؤدي إلى تسرب أو فشل ميكانيكي. ملامح كيميائية غير متناسقة عبر مواقع التعدين تزيد من تعقيد اختيار المعدات.

2.2: المواد المتقدمة لمكافحة التآكل تعزز طول العمر الهيكلي

تدمج مضخات الملاط مواد مقاومة للتآكل مثل الفولاذ المقاوم للصدأ والسبائك المزدوجة وطلاءات البوليمر الخاصة التي تحمي من الهجمات الكيميائية. هذه المواد تحمي المضخة '' المكونات المعدنية S من البيئات المسببة للتآكل ، مما يسمح لها بالأداء بشكل موثوق عبر مجموعة واسعة من مستويات الأس الهيدروجيني والتراكيب الملاهي. والنتيجة هي مضخة متينة تقاوم كل من التدهور الكيميائي والميكانيكي.

2.3: أنظمة الختم المعززة تقلل من التسريبات وزيادة السلامة إلى الحد الأقصى

لاستكمال مقاومة التآكل ، تتميز مضخة الملاط أنظمة ختم قوية مصنوعة من مواد مستقرة كيميائيًا. تمنع هذه الأختام تسرب الملاط ، وتعزز السلامة البيئية ، وتقليل خطر التلوث الداخلي أو انهيار المعدات. تعتبر تقنية الختم هذه حاسمة في الحفاظ على ضغط النظام المتسق والنزاهة التشغيلية في بيئات التشغيل العدوانية.

3: الكفاءة تلبي المتانة: كيف تقلل هندسة مضخات الملاط تكاليف التشغيل

3.1: تصميم قناة التدفق الأمثل يعزز الكفاءة الهيدروليكية

ما وراء مقاومة التآكل والتآكل ، تم تصميم مضخات الملاط للتشغيل الفعال في نقل الملاط عالي الكثافة. يتم تبسيط مسارات التدفق الداخلي لتقليل الاضطراب وحبس التدفق. تقلل هذه الهندسة من استهلاك الطاقة ، وتحسن الأداء الهيدروليكي ، ويضمن أن الملاط يتحرك عبر المضخة بأقل قدر من المقاومة وانخفاض فقدان الطاقة.

3.2: الاستقرار الهيكلي يقلل من الاهتزاز والتعب الميكانيكي

يضمن الإطار القوي والتصميم المقاوم للاهتزاز لمضخة الملاط تشغيلًا منخفض الضوضاء ، منخفضة الاهتزاز ، حتى في ظل ظروف التدفق الشديد والضغط. يسهم الإسكان المعزز ، وتصميم المكره المتوازن ، والآلات الدقيقة في النزاهة الهيكلية ، وتقليل حالات الفشل المتعلقة بالتعب وتوسيع الماكينة '' نافذة التشغيل في التطبيقات الشاقة.

3.3: يؤدي انخفاض ترددات الصيانة إلى مزايا التكلفة طويلة الأجل

بفضل موادها المقاومة للارتداء ، وتصميمها المقاوم للتآكل ، والكفاءة الهيدروليكية ، فإن مضخة الملاط تقلل بشكل كبير من تردد الصيانة وتكاليفها. تستفيد عمليات التعدين من انقطاع عدد أقل من انقطاع الإنتاج ، وتقليل احتياجات جزء الاستبدال ، وأقل عمالة مرتبطة بصيانة المضخة. تترجم هذه الموثوقية طويلة الأجل إلى عائد محسّن بشكل كبير على الاستثمار وخفض التكلفة الإجمالية للملكية .